La batterie lithium-ion a révolutionné l’usage de nos appareils électroniques. Sa durée de vie élevée et sa puissance accrue l’imposent dans nos smartphones, ordinateurs, trottinettes, vélos et voitures électriques. Alors que la production de ces batteries explose et avec elle l’impact environnemental et social, la filière recyclage doit s’organiser pour faire face à la vague de batteries usagées qui arrivent. Enquête.

Avant de partir au travail, le portable charge, le vélo électrique aussi. L’ordinateur portable est prêt à travailler toute la journée, le boîtier des écouteurs Bluetooth affiche un voyant vert. Ces objets qui composent, au moins pour une partie d’entre eux, le quotidien de nombreux Français, reposent sur une alimentation : les batteries lithium-ion. Durée de vie plus longue, plus efficace et plus puissante que ses cousines à plomb ou au nickel, la batterie lithium devient peu à peu incontournable, poussée par le développement du marché automobile électrique et la multiplication des appareils connectés.

En 2019, le marché de la batterie lithium-ion a dépassé les 30 milliards de dollars, contre 11,70 milliards en 2012. Pour Screlec, l’un des deux éco-organismes français qui orchestrent le recyclage des batteries et des piles en France, le marché touche tous les domaines du quotidien. « On parle beaucoup des voitures et trottinettes mais même dans les outils de bricolage, les pourcentages d’évolution sont phénoménaux. Par rapport à 2019, en 2020, on est vraiment en train de basculer du moteur thermique au filaire et plus couramment, à la batterie. Sans parler des enceintes, des téléphones, des casques audios… », témoigne la responsable communication de Screlec, Chloé Chardin.

Des enjeux géopolitiques, sociaux et environnementaux

Cette augmentation de la production de batteries lithium-ion s’accompagne d’une intensification des risques environnementaux, géopolitiques et sociaux. Les métaux qui composent la batterie sont le nickel, le cobalt, le lithium, l’aluminium, le manganèse et le cuivre. Si ces trois derniers sont assez abondants, les trois premiers sont des ressources stratégiques au niveau mondial. Olga Kergaravat, spécialiste batterie de l’Agence de l’environnement et de la maîtrise de l’énergie (Ademe) précise : « Les filières d’extractions du cobalt sont fortement dépendantes d’un seul pays, la République Démocratique du Congo, qui compte environ 62% des réserves avérées dans ce minerai, et 60% de l’extraction en matière première aujourd’hui. » L’enjeu est triple : géopolitique, car dépendre d’un seul pays est risqué en cas de déstabilisation politique ; environnemental, car le cobalt, comme toute extraction de minerai, pollue eaux et terres ; social, car de nombreuses mines illégales recrutent des enfants pour extraire le cobalt en RDC.

De son côté, s’il ne représente que 2% de la batterie lithium-ion, le lithium a vu sa production doubler entre 2015 et 2019, pour atteindre 77 000 tonnes. Or, sa production consomme énormément d’eau et entraîne déjà des situations de stress hydrique dans les pays où il est exploité, comme l’Argentine, le Chili ou la Chine.

Pour remédier à ces problèmes, les industriels réduisent la part des minerais rares dans les batteries. « Les producteurs de batteries voient que dans ces pays il n’y a pas beaucoup de marges de manœuvre pour investir et qu’il y a des risques géopolitiques non-négligeables. La tendance globale est donc d’aller vers des batteries avec le moins de cobalt possible : la technologie NMC, pour Nickel Manganèse Cobalt, décrit la proportion de chaque métal dans les batteries, la part de cobalt a déjà beaucoup réduit. », décrit Olga Kergaravat.

La réglementation européenne s’adapte

De son côté, l’Union européenne développe son autonomie en matière de batteries : projet d’un « Airbus de la batterie », implantations de fabricants aux quatre coins de l’Union… Le but est de réindustrialiser le territoire pour accompagner la transition environnementale. Selon Olga Kergaravat, cette volonté peut influencer l’augmentation du recyclage : « Si l’on a toutes les chaînes de production sur place, il sera bien plus intéressant de recycler les matériaux pour alimenter nos producteurs plutôt que de les recycler pour alimenter des chaînes de production à l’autre bout du monde. »

Dans cette perspective, la Commission européenne planche sur un nouveau décret pour remplacer la directive de 2006, qui limitait l’utilisation de mercure et de cadmium dans les batteries et incitait les producteurs à participer à la collecte de leurs batteries. L’objectif ? Accroître les exigences en matière de réglementation et d’objectifs de recyclage. Certains métaux ne sont pas encore recyclés par les entreprises : « Le lithium est plus compliqué à récupérer car il n’y a pas beaucoup de lithium dans une batterie. Le procédé est possible, il existe, mais il n’est pas rentable, il coûte extrêmement cher », admet Chloé Chardin. D’après la nouvelle directive en préparation, le nickel, cobalt, lithium et cuivre, qui sont les métaux les plus stratégiques, devront être récupérés. Lorsque l’on demande à l’Ademe s’il n’est pas problématique d’obliger les recycleurs à collecter du lithium à perte, Olga Kergaravat répond : « Si les réglementations le demandent, ils n’auront pas le choix, et il vaut mieux perdre un peu d’argent en vendant du lithium à perte que se voir fermer son usine. »

Cette augmentation du nombre de métaux et des taux de rendement de recyclage plus stricts devrait pousser les recycleurs à repenser leurs technologies. Le but à terme est de réduire au maximum les importations de matière première en rendant l’Union européenne quasi-autonome sur sa filière. Encore à l’état de brouillon, le nouveau décret devrait être présenté aux pays membres début 2022 au plus tard.

Aller plus loin

Les industries de recyclage se préparent : les batteries de voiture électrique ayant une espérance de vie de 8 ans, la vague commence doucement. Aujourd’hui, une batterie lithium-ion est recyclable à 60%. Des chercheurs visent les 70% à 80% d’ici quelques années. Une efficacité sur lequel Chloé Chardin tente de sensibiliser : « On nous écrit qu’elles se recyclent mal… mais dans les batteries lithium-ion, il y a 2% de lithium, le reste sont pour beaucoup des métaux qui se recyclent, avec un niveau de pureté parfois impressionnant ! » En 2019 presque une batterie sur deux était recyclée, une proportion qui a doublé en moins de huit ans.

Un autre objectif est de prolonger la durée de vie des batteries lithium-ion des voitures, le temps d’absorber le choc lié à l’augmentation des flux pour les entreprises de recyclage. La première vie d’une batterie de voiture dure entre huit et dix ans. Quand le système de stockage passe sous les 80% d’efficacité, elle n’est plus apte à tenir son rôle… alors qu’elle fonctionne toujours pour d’autres usages ! Les constructeurs automobiles, légalement obligés de s’occuper de la fin de vie des accumulateurs, cherchent donc des emplois secondaires. « On pourrait associer les batteries en fin de première vie à des énergies intermittentes (solaire, éolien). On envisage aussi de les utiliser pour faire de la charge rapide de véhicule, pour laquelle on a besoin de moins de puissance qu’en roulant », illustre Thierry Delbaere, responsable de l’équipe en charge de l’évaluation de la sécurité des systèmes de stockage d’énergie à l’Institut national de l’environnement industriel et des risques (Ineris).

Des risques subsistent

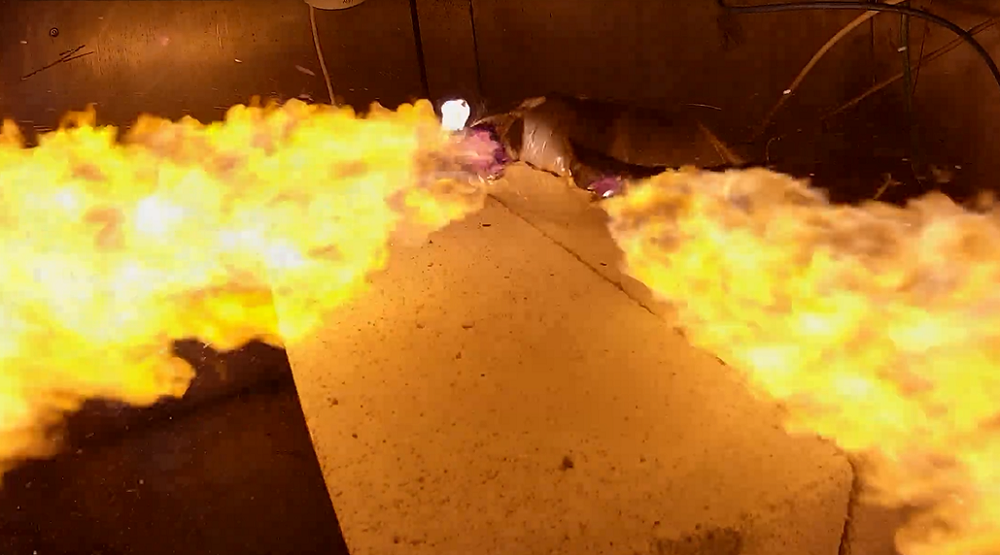

Les enjeux sont énormes mais les entreprises de recyclage ne sont pas à l’abri d’accidents, avec des conséquences sur l’environnement ou la santé humaine. En France, le plus connu a eu lieu en 2010 : l’incendie d’Euro Dieuze, l’une des deux entreprises de recyclage de batteries lithium-ion dans l’Est de la France. Vingt tonnes de piles au lithium usagées ont pris feu et les pompiers ont lutté quatre heures pour maîtriser l’incendie.

Thierry Delbaere de l’Ineris détaille : « Les pompiers arrosent pour refroidir le feu, l’eau se charge de suies parfois composées de métaux lourds : il faut donc absolument canaliser les eaux pour pouvoir les retraiter. L’incendie libère des gaz qui sont chargés de polluants, de CO2…, et qui peuvent avoir des effets toxiques à proximité immédiate. » Les départs de feu sont courants dans les usines de recyclage. Ils restent la plupart du temps sans gravité et sont vite repérés : « La filière est en demande de prise en compte de cette question, plus en amont de la chaîne de valeur, dès l’étape de conception des produits, pour limiter les risques pendant le recyclage. Aujourd’hui il n’y a pas de réglementation précise sur le traitement du risque lié aux batteries Li-ion dans ces usines donc on encourage surtout de bonnes pratiques. », poursuit Thierry Delbaere. Chaque année, les feux de batteries coûtent plusieurs centaines de milliers d’euros à la filière recyclage en équipements et en perte de production.

« Le recyclage se base sur des technologies bien maîtrisées »

Sur le processus de recyclage en lui-même, basé sur deux techniques (pyrométallurgie et hydrométallurgie), Olga Kergaravat se veut rassurante : « Le recyclage des batteries est loin d’être une pratique industrielle parmi les plus polluantes. C’est vraiment très encadré, basé sur des technologies bien maîtrisées. » En pyrométallurgie, les gaz liés au feu sont traités. L’hydrométallurgie utilise des bandes acides qui vont engendrer des liquides à traiter. Elle est moins énergivore que la pyrométallurgie, mais l’empreinte environnementale de l’hydro est très liée au traitement des eaux polluées lors de la production chimique du recyclage : en cas de fuite ou de mauvaise analyse, le risque est grand.

Comme souvent avec l’industrie, c’est avec le bâton que les choses bougent. Il aura fallu intégrer la responsabilité des entreprises productrices de batteries en 2009 dans la gestion de la fin de vie et le spectre d’une pénurie de matière première pour faire changer les lignes en matière de recyclage des batteries.

Pratique : où recycler ses batteries ?

Combien de piles et batteries avez-vous chez vous ? Un calculateur vous permet d’estimer le nombre de piles cachées dans votre habitation.

Une fois trouvées, où amener vos accumulateurs ? Cette carte interactive vous permettra de trouver les points de collectes les plus proches de chez vous.

Très intéressant mais les accès aux cartes de collecte en France ne marche pas ?

Cordialement,

Patrice.